فرامل العجل: بطانات الاحتكاك Friction Pads

بطانات

الفرامل

(الأقمشة/

الفحمات) :

تبطن

أحذية

الفرامل (للفرامل

الانفراجية)

والواح

الفرامل

(للقرامل

القرصية) ببطانات

مصنوعة من

مادة تنتج قوة

احتكاك أعلى

عند احتكاكها

بالسطح

المتحرك

(الدارة – القرص).

كما أن هذه

البطانات

تصنّع من مادة

أقل صلابة من

السطح المتحرك.

ونتيجة

لاحتكاك

السطحين

تتآكل الأسطح

المحتكة

بمقدار يتناسب

عكسياً مع

صلابة

الأسطح.

وبهذا يمكن

المحافظة على

الأسطح

المتحركة من

التآكل حيث

يكون التآكل

في البطانات, الأرخص

والأسهل في

الاستبدال.

معامل

الاحتكاك بين

سطحي

الاحتكاك:

تؤثر

قيمة معامل

الاحتكاك بين

السطحين على مقدار

قوة الاحتكاك

اللازمة

لفرملة

السيارة. ويعرف

معامل

الاحتكاك (m) بأنه

النسبة بين

القوة

المطلوبة لتحريك سطح على

سطح أخر

(قوة

الاحتكاك)

والقوة

العمودية بين السطحين.

|

|

حيث أن

:

|

m معامل الاحتكاك |

|

|

Ff قوة الاحتكاك |

N |

|

Fn القوة العمودية |

N |

هناك

نوعان لمعامل

الاحتكاك:

- معامل

احتكاك

استاتيكي: في

حالة عدم وجود

حركة نسبية

بين السطحين.

- معامل

احتكاك

ديناميكي: في

حالة حركة

نسبية بين السطحين.

ويبين

الجدول رقم

(1) قيم معامل

الاحتكاك بين

أسطح مختلفة.

جدول رقم

(1): معامل

الاحتكاك بين

الأسطح

المختلفة

|

الأسطح المحتكة |

معامل الاحتكاك |

|

|

استاتيكي |

ديناميكي |

|

|

حديد- حديد |

0,6 |

4,0 |

|

نحاس - حديد |

5,0 |

4,0 |

|

أسبستوس- حديد |

4,0 |

3,0 |

|

إطار- طريق |

9,0 |

8,0 |

وتعتمد

قوة الاحتكاك

على قيمة

معامل الاحتكاك

بين السطحين

|

Ff = m × Fn |

تزيد قوة

الاحتكاك

بزيادة قيمة

معامل الاحتكاك

وزيادة القوة

العمودية بين

السطحين المحتكين.

الاحتكاك

والحرارة

خلال

عملية

الفرملة يحدث

تغيير في طاقة

الحركة, حيث

يؤدي

الانخفاض في

طاقة الحركة

إلى زيادة في

الطاقة

الحرارية.

هذه الطاقة

الحرارية

تنتقل إلى

أجزاء

الفرامل

نتيجة

الاحتكاك

كالقرص والدارة

وبطانات

الاحتكاك.

وتكون نتيجة

ذلك هو

الارتفاع في

درجة حرارة

تلك الأجزاء.

وحسب كتلة

السيارة فإن

درجة حرارة

الأقراص

والدارة

ترتفع خلال

الفرملة من

100كم/ساعة

للتوقف في حدود

من (90 إلى 130 درجة

مئوية). ففي

حالة الفرملة

العادية قد

ترتفع درجة

حرارة القرص إلى

(55 درجة

مئوية) في بضع

ثواني ولكن

تحتاج إلى (30

ثانية) للتخلص

من تلك

الحرارة إلى

الهواء الجوي

عن طريق

التبريد.

وتؤدى

الحرارة

الزائدة إلى تلف

أجزاء

الفرامل

وخاصة بطانات

الاحتكاك حيث

تصبح أكثر

صلابة ويصقل

سطحها مما

يقلل من قيمة

معامل

الاحتكاك.

وتتسبب

العوامل

التالية في

ارتفاع درجة

حرارة أجزاء

نظام الفرامل:

§

استخدام

الفرملة خلال

نزول السيارة

منحدر لفترة

طويلة.

§

استخدام

الفرملة مع

سيارة ذات سرعة

عالية أو

حمولة كبيرة

أوجرها لمقطورة.

§

إيقاف

المركبة خلال

مسافة قصيرة

جداً (الفرملة

القصوى).

§

صغر

حجم ووزن

أجزاء

الفرامل.

§

سوء

تبريد أجزاء

الفرامل.

§

تحميل

القدم على

بدال الفرامل.

§

تحميل

الفرامل

نتيجة عطل في

نظام الفرامل.

§

السير

بالسيارة

وفرملة

التثبيت في

وضع التشغيل.

ظاهرة اضمحلال

الفرامل

تنتج

ظاهرة

اضمحلال

الفرامل بسبب

الحرارة الزائدة

لأجزاء

الفرامل

وتؤدي إلى فقد

جزئي أوكلي

لقدرة فرامل

السيارة.

ويتكون

اضمحلال الفرامل

من:

* اضمحلال

ميكانيكي:

هذا يحدث

نتيجة تمدد

الدارة مما

يؤدي إلى بعدها

عن الأحذية

مما يزيد من

مشوار البدال.

ولا يتكون

اضمحلال

ميكانيكي في

الفرامل

القرصية.

* اضمحلال

البطانات:

الحرارة

الزائدة تؤدي

إلى ارتفاع

درجة حرارة

البطانات

وانخفاض

معامل

الاحتكاك مما

يقلل من قوة

الفرملة،

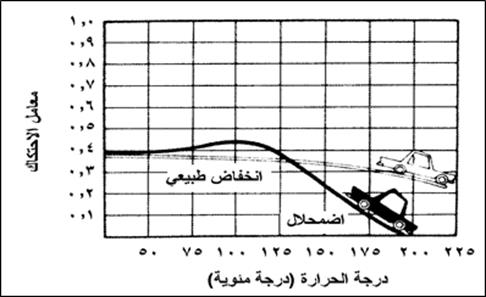

ويبين شكل (1)

تأثير ارتفاع

درجة الحرارة

على قيمة

معامل

الاحتكاك

لنوعين من

البطانات.

* اضمحلال

غازي: ينتج

عن تكون غازات

وغبار من

البطانات

نتيجة

الحرارة

الزائدة يؤدي

إلى تقليل

قيمة معامل

الاحتكاك بين

السطحين (يظهر

الاضمحلال

الغازي عند

الفرملة

شديدة القوة).

|

|

|

شكل (1): تأثير زيادة درجة الحرارة على اضمحلال الفرامل |

ظاهرة

غلق العجلات (توقف

العجلة عن

الدوران

وانزلاقها)

تؤدي

زيادة قيمة

معامل

الاحتكاك بين

البطانة وسطح

الدارة إلى

زيادة احتمال

غلق العجلات,

وخاصة في حالة

وجود زيوت أو

شحوم أوفي

بداية هطول الأمطار

مما يكون طبقة

زلقة على سطح

الطريق وبالتالي

يؤدي إلى

انخفاض معامل

الاحتكاك بين

الإطار وسطح

الطريق مما

يتسبب في حدوث

ظاهرة غلق فجائي

للعجلات حتى

عند الفرملة

بشكل

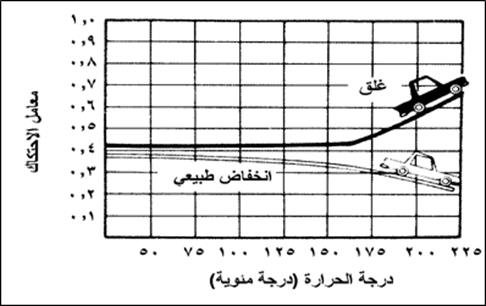

خفيف، ويوضح

الشكل (2)

تأثير

الحرارة على

غلق العجلات

لنوعين من

بطانات

الاحتكاك.

|

|

|

شكل (2): تأثير درجة الحرارة على غلق العجلات |

خواص

بطانات

الاحتكاك

تعتبر

بطانة

الاحتكاك هي

أهم جزء في

دائرة

الفرامل حيث

أنها تختلف من

نظام إلى آخر

في التطبيقات ومستوى

الجودة ولكن

يجب أن تشترك

جميعها في الخواص

التالية,

لسيارات

الركوب:

§

معامل

احتكاك

للبطانات

يكون في حدود (0.3 -

5 ,0).

§

يجب

أن لا تتغير

قيمة معامل

الاحتكاك

بمقدار كبير

مع ارتفاع

درجة حرارة

البطانات.

§

يجب

أن لا تتآكل

البطانات

بسرعة نتيجة

الاحتكاك.

§

يجب

أن لا تؤدي

إلى تآكل

السطح الدوار

نتيجة

الاحتكاك.

§

يجب

أن لا تصدر

البطانات

ضوضاء عند

استخدام الفرملة.

§

يجب أن تتميز بالقوة

وخفة الوزن.

§

يجب أن لا

ينتج من

تشغيلها إلى

إثار ضارة

بالصحة أو

بالبيئة

§

يجب أن لا تتأثر

بالمياه

والرطوبة

وتتعافي سريعا

من أثر المياه

والغمر

مساحة

بطانات

الاحتكاك

في

السيارات

الكبيرة (ذات

الحمولة

العالية), وسيارات

الأداء

العالي

والسباق يتم

زيادة مساحة

بطانة

الاحتكاك. زيادة

مساحة

البطانة ليس

لها تأثير على

قوة الفرملة

(من معادلة

قوة الفرملة,

نرى أن قوة

الفرملة تعتمد

على القوة

العمودية

ومعامل الاحتكاك

فقط- ولا وجود

لمعامل مساحة

البطانة

بالمعادلة). ولكن يتم

زيادة

المساحة مع

زيادة

المطلوبة

للقوة الفرامل,

للمحافظة على

الضغط المؤثر

على البطانة

(القوة

العمودية/

وحدة

المساحات

للبطانة),

بحيث لا يزيد

الضغط المؤثر

على البطانة

عن الحد

المسموح به

لمادة البطانة

حتى لا تتلف

أو تتكسر.

ولهذا يجب

زيادة المساحة.

Ff

= μ Fn = μ (P A)

P

= μ Fn /A

حيث:

Ff = قوة

الاحتكاك (قوة

الفرملة) [N]

μ =

معامل

الاحتكاك

Fn =

القوة

العمودية بين

سطحي

الاحتكاك (قوة

اسطوانات

العجل

"بتكبير-

انفراجية, أو

بدون تكبير- قرصية"

[N]

P =

الضغط بين

السطحين [N/mm2]

A =

مساحة

البطانة [mm2]

وللمحافظة على قيمة

الضغط “P”, كما

يظهر من

معادلة الضغط

فكلما زادت

القوة العمودية

“Fn” يجب

زيادة مساحة

البطانة “A”.

المواد

المصنّعة

منها بطانات

الاحتكاك

في

العادة تكون

بطانات

الاحتكاك

المستخدمة بالفرامل

القرصية أصلب

من المستخدمة

للفرامل الانفراجية

لأن مساحة

الاحتكاك

للفرامل القرصية

أقل ويكون

الضغط المؤثر

على البطانات

أكبر.

مادة

الأسبستوس

لها خواص

احتكاكية

ممتازة وعمر

تشغيلي طويل

وتشغيل هادئ.

ولهذا استمرت كاختيار

أمثل لبطانات

الاحتكاك

لفترة طويلة ولكن

للمخاطر

الصحية التي

يسببها

استنشاق غبار

الاسبستوس

أدى إلى إنهاء

استخدامها

بالسيارات

كمادة

احتكاكية

لبطانات

الاحتكاك. واليوم

الأنواع

المستخدمة

كمواد

لبطانات الاحتكاك

هي عضوية, أو

شبه معدنية,

أو معدنية. ويبين

جدول رقم (2)

تكوين

الأنواع

المختلفة

وأهم مميزاتها

وعيوبها.

|

جدول رقم (2) أنواع المواد المستخدمة ببطانات الاحتكاك |

|||

|

النوع |

التركيب |

المميزات |

العيوب |

|

العضوي |

يتكون

من 25% اسبستوس,

جرافيت ألياف معدنية ومواد لاصقة. |

* معامل

احتكاك عالي. * تكلفة

منخفضة. *

تآكل بطيء. * لا يتلف الأسطح المحتكة. |

* اضمحلال

سريع. *

أداء سيئ عند

درجات

الحرارة

العالية. * تأثير سيئ على الصحة عند استنشاق الغبار. |

|

شبه معدني |

يتكون من ألياف بعض المواد العضوية والمصنعة وألياف الحديد 50%. لا يدخل بها أسبستوس. |

* مقاوم

كبير

للاضمحلال عند درجات

الحرارة

العالية. * توصيل جيد للحرارة. |

* معامل

احتكاك

منخفض. *

أداء سيئ عند

درجات

الحرارة

المنخفضة. * احتياج ضغط كبير على البدال. |

|

المعدني |

يتكون من برادة المعادن. |

* مقاومة

عالية

للاضمحلال. * مقاوم عالي للتآكل. |

* تآكل

عالي لأسطح

الاحتكاك. *

أكثر ضوضاء. * احتياج لضغط عالي للبدال. |

|

مصنع |

يتكون

من ألياف

زجاجية

وألياف

الأرميد. لا يوجد به مواد عضوية أو معدنية أو أسبستوس. |

* مقاوم

عالي

للحرارة. * معامل

احتكاك عالي. * لا يتلف الأسطح المحتكة. |

* تكلفة

عالية. |

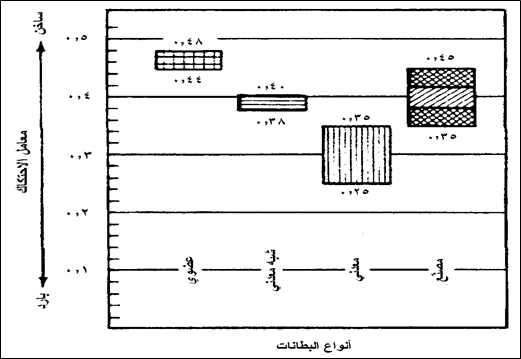

ويبين

شكل (3) قيمة معامل

الاحتكاك

للأنواع

المختلفة

لبطانات الاحتكاك

القيمة

الصغرى تعطى

معامل

الاحتكاك

والبطانة

باردة

والقيمة

الكبرى تعطى

معامل

الاحتكاك

والبطانة

ساخنة.

|

|

|

شكل (3): قيمة معامل الاحتكاك للأنواع المختلفة من بطانات الاحتكاك |

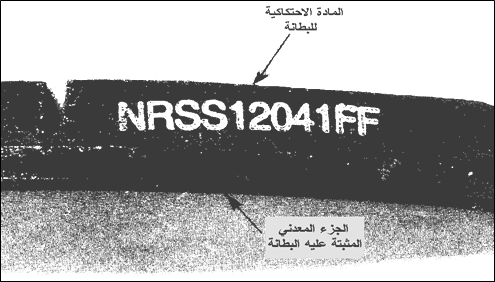

يمكن

التعرف على

مادة

البطانات من

الرمز المكتوب

على البطانة

كما هو واضح

في شكل (4) ويسمى

الرمز الحدي

لمواد

الاحتكاك

للسيارات. وتدل

الأرقام

والحروف

بالرمز على

المصنّع

ومادة البطانة

وقيمة معامل

الاحتكاك كما

هو موضح

بالجدول رقم (3).

|

|

|

شكل (4): الرمز الحدي لمواد الاحتكاك للسيارات. ((NRSS يدل على الشركة المصنّعة, الرقم (20411) يدل على المادة المصنّع منها البطانة, الحروف ((FF تدل على قيمة معامل الاحتكاك على البارد والساخن |

|

جدول رقم (3) رموز قيمة معامل الاحتكاك للبطانات |

|

|

الرمز |

قيمة معامل الاحتكاك |

|

C |

أقل من 15,0 |

|

D |

أكبر من 15,0 وأقل من 25,0 |

|

E |

أكبر من 25, 0 وأقل من 35,0 |

|

F |

أكبر من 35,0 وأقل من 45,0 |

|

G |

أكبر من 45,0 وأقل من 55,0 |

|

H |

أكبر من 55,0 |

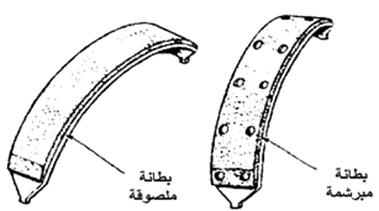

هناك

العديد من

الطرق لتثبيت

البطانات

بالأحذية

للفرامل

الانفراجية

أو لوح الدعم

للفرامل

القرصية.

ويبين الجدول رقم (4)

أنواع الطرق

وكيفية

التثبيت

ومميزات وعيوب

كل طريقة.

|

جدول رقم (4) مميزات وعيوب طرق تثبيت البطانة |

|||

|

الطريقة |

كيفية التثبيت |

المميزات |

العيوب |

|

البرشمة |

يستخدم

مسامير

برشام من

النحاس

والألومنيوم. (تستخدم لتثبيت البطانات الشبه معدنية). |

* تشغيل

بدون ضوضاء. * لا ينفصل عند درجات الحرارة العالية. |

* عمر

تشغيلي أقل

للبطانة. *

ثقوب

البرشام

تجمع رائش

الاحتكاك. * ثقوب البرشمة تكون نقط إجهاد على البطانة. |

|

اللصق |

يستخدم

لاصق

يتحمل درجات

الحرارة

العالية (تستخدم لتثبيت البطانات العضوية). |

* عمر

تشغيلي أكبر. * لا تؤدي إلى تلف الدارة أو القرص. |

* لا

تتحمل درجات

الحرارة

العالية. * صدور ضوضاء عند التشغيل. |

|

الصب |

تصب

مادة

البطانة على

لوح الدعم

أثناء

التصنيع. (تستخدم لتثبيت البطانات الغير معدنية). |

* له مميزات البرشمة ومميزات اللصق. |

* صدور ضوضاء أثناء التشغيل. |

|

الصهر |

تشبه عملية الصب ولكن للمواد المعدنية ويحتاج إلى حرارة عالية للتصنيع. |

* يتحمل

درجات حرارة

عالية. * تثبيت جيد. |

* صدور ضوضاء أثناء التشغيل. |

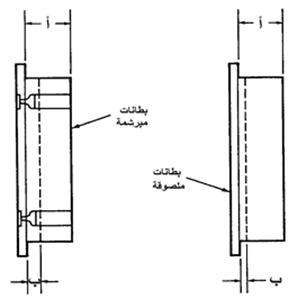

وتوفر

طريقة اللصق

(مقارنة

بطريقة

البرشمة) عمر

أطول حيث يسمح

بتآكل سمك

أكبر من

البطانة

ويبين شكل (5)

مقارنة بين

طريقة

البرشمة

واللصق. ولكن لا

توفر طريقة

اللصق الليونة

التي توفرها

البرشمة

ولذلك فإن

البطانات الملصوقة

أكثر ضوضاءً

عند التشغيل.

|

|

|

|

شكل (5): مقارنة بين السمك المستخدم (أ- ب) للبطانات الملصوقة والمبرشمة |

|

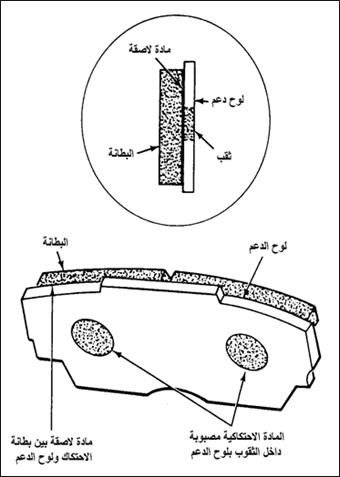

عند

تصنيع

البطانات

بطريقة الصب

يتم عمل ثقوب

بلوح الدعم

للفرامل

وتوضع مادة

لاصقة مقاومة

للحرارة عليه

ثم تصب مادة

الفرامل

وتدفع داخل

الثقوب.

ويبين شكل

(6) طريقة تثبيت

البطانة عن

طريق الصب.

|

|

|

شكل (6): البطانات المصبوبة |

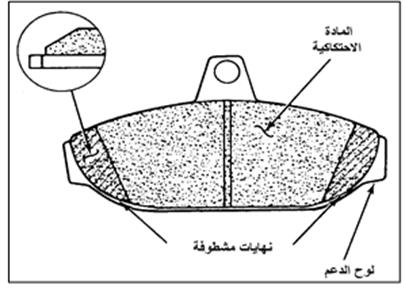

تصميم

بطانات

احتكاك

الفرامل

القرصية

حافة

المادة

الاحتكاكية

في غالب

البطانات تكون

متعامدة على

سطح القرص

ولكن في بعض

من البطانات

الكبيرة نجد

هناك شطف

لحافة

البطانات

لتقليل الاهتزازات,

كما يوجد شق

طولي في

البطانة يعمل على

طرد رائش

المادة

الاحتكاكية و

الغازات عند

الفرملة

القصوى

لتقليل

احتمال حدوث

اضمحلال غازي

للفرامل شكل

(7)، كما يدل

الشق الطولي

على مقدار

التآكل

المسموح

للبطانات.

|

|

|

شكل (7): شطف البطانة لمنع الاهتزازات |

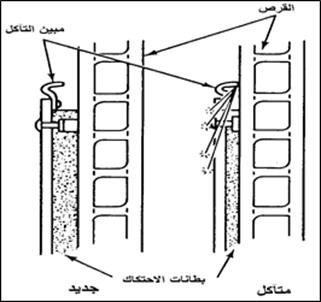

مبينات

تآكل بطانات

الاحتكاك

يركب في

البطانات

مبين لمستوى

تآكل البطانات

لتنبيه

السائق

لانخفاض سمك

البطانة إلى

الحد المسموح

به و يقوم

السائق

باستبدال

البطانات قبل

أن يبدأ

احتكاك لوح

الدعم بالقرص

حيث تفقد الفرملة

قوتها ويؤدي

إلى تلف

القرص. وهناك

نوعان من

المبينات مبين

كهربائي أو

مبين

ميكانيكي.

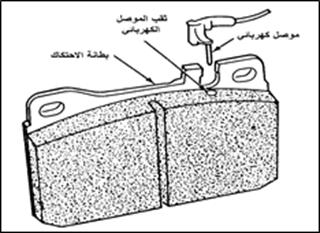

المبين

الكهربائي

شكل (8) عبارة عن

موصل موجب

معزول ومثبت

داخل البطانة.

عندما يحدث

تآكل في

البطانة إلى

الحدود الغير

مسموح بها

يلامس الموصل

الموجب القرص

(وذلك من خلال

اتصال الموصل

الموجب مع

أسلاك دقيقة

جداً مصنعة في

نهاية

البطانة

تلامس قرص

الفرامل

ليكمل الدائرة

وتضئ لمبة

التحذير في

السيارة).

|

|

|

شكل (8): المبين الكهربائي لحد التأكل |

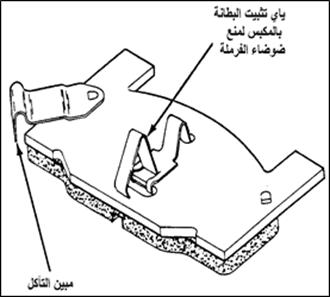

المبين

الميكانيكي عبارة

عن شريحة

معدنية من صلب

اليايات مبرشمة

بلوح الدعم

للبطانات. عندما

يحدث تآكل

كافي تلامس

الشريحة

المعنية سطح القرص

ينتج صوت صرير

أو صفير (في

حالة عدم تشغيل

الفرامل) شكل (9).

|

|

|

|

شكل (9): المبين الميكانيكي لحد التآكل |

|

مشاكل

بطانات

الاحتكاك:

تآكل البطانات: استخدام

الفرملة مع السرعة

والحمولة

العالية

للسيارة يزيد

من تأكل البطانات.

تأثر

البطانات بالحرارة

الزائدة: تنتج

من الفرملة

القاسية

والمتكررة

على فترات

قصيرة, يمكن

أن تؤدي إلى

اضمحلال

الفرامل (انخفاض

معامل

الاحتكاك).

يصبح سطح

البطانة

مصقول (صلد

ولامع).

تأثر

البطانات بالتلوث:

تسريب سائل

الفرامل خلال

حابك المحور

الخلفي

لسيارات

الدفع الخلفي

يسبب تلوث

البطانات. تسريب

سائل الفرامل

من اسطوانات

العجل يمكن أيضا

أن يلوث

البطانات. كما

أن تلوث

البطانات قد

يتم من الفني

أثناء عملية

صيانة فرامل

العجل, أو

استبدال البطانة. وجود زيوت

على البطانة

في احدى

العجلات يؤدي إلى

اختلاف معامل

الاحتكاك

لهذه العجلة

وبالتالي

اختلاف قوة

الفرملة لها

مما قد يؤدي

إلى انحراف

السيارة.

إصدار

ضوضاء:

صوت صرير ينشأ

من البطانات

المتآكلة,

البطانات

المصقولة,

البطانات

الملوثة,

والبطانات الغير

مركبة جيداً.

* تعتمد

قوة الاحتكاك

بالفرملة فقط

على القوة الواقعة

على سطحي

الاحتكاك

ونوع سطحي

الاحتكاك.

* تصنع

بطانات

الاحتكاك من

مواد عضوية

وغير عضوية.

|

احتكاك |

Friction |

الحرارة |

Heat |

|

بطانات الاحتكاك |

Brake lining / pads |

اضمحلال الفرامل |

Brake fade |

|

معامل الاحتكاك |

Coefficient of friction |

|

|

اختبار

ذاتي رقم (1)

أجب

عن الأسئلة

الآتية ثم:

1 - لماذا

يجب التخلص من

الحرارة

المتولدة

أثناء

الفرامل ؟

2- ما تعريف

معامل

الاحتكاك ؟

3- يقول

الفني الأول:

يفضل أن يكون

التآكل في

بطانات

الاحتكاك عن أن

يكون في

الاسطح

الدوارة

ويقول الفني

الثاني:

أن

اضمحلال

الفرامل قد

ينتج عن

ارتفاع درجة

حرارة بطانة

الاحتكاك.

أيهما

اصح ؟

(أ) الفني

الأول

فقط.

(ب) الفني

الثاني فقط.

(جـ) الفني

الأول والثاني.

(د) لا الفني

الأول ولا

الثاني.